استیل نسوز چیست؟ بهترین گرید استیل نسوز و خواص آنها

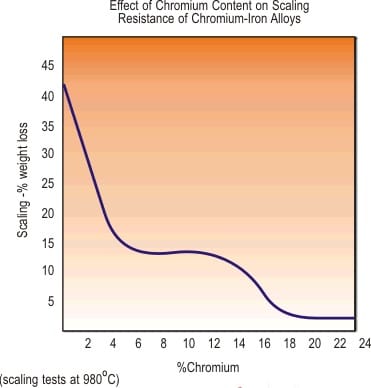

استیلها در گام نخست بیشتر برای مقاومت در برابر خوردگی و زنگزدگی استفاده می شوند و در دومین گام، دلیل رایج استفاده از استیلها به دلیل مقاومت در برابر دما و حرارت بالای آنهاست که به گریدهایی که در این مورد بهتر عمل میکنند اصطلاحا استیل نسوز میگویند. استیلها را می توان در کاربردهایی که مقاومت در برابر اکسیداسیون در دمای بالا ضروری است و در سایر کاربردها که مقاومت در دمای بالا مورد نیاز است یافت. همانطور که در نمودار 1 نشان داده شده است، محتوای بالای کروم که برای مقاومت در برابر خوردگی و زنگزدگی استیلهای نسوز بسیار مفید است، برای مقاومت در دمای بالا و مقاومت در برابر پوسته شدن در دماهای بالا نیز بسیار مفید است.

بهترین گرید استیل نسوز کدامند؟

به گریدهای استیل که به دلیل داشتن مقدار بالاتر کروم و نیکل در ترکیب شیمیایی خود، بهتر از سایر انواع فولاد زنگنزن در برابر دما و حرارت بالا مقاومت میکنند، استیل نسوز گویند.

معروفترین و بهترین گریدهای استیل نسوز، استیل 304، استیل 309 و 309S، استیل 310 و 310S هستند که بهصورت ورق، لوله، سیم مفتول و میلگرد تولید، خرید و فروش میشوند.

بررسی ویژگی و خواص استیلهای نسوز و مقایسه گریدها

استنلس استیلهای ضدزنگ ویژگیهای بسیاری دارند و از جهات بسیاری به هم شباهت دارند. در ادامه خواص و ویژگیهای انواع گرید و درجههای استیل نسوز را بررسی کرده و خواهیم دید کدام نوع استیل ویژگیهای بهتری در برابر حرارت دارد و چه چیزی باعث میشود یک گرید استیل، بهترین استیل نسوز معرفی گردد.

مقاومت پوسته پوسته شدن استیلهای گرید نسوز

همانطور که در نمودار زیر نشان داده شده است، مقاومت در برابر اکسیداسیون، یا پوسته پوسته شدن استیل نسوز، به مقدار کروم بستگی دارد، همانطور که مقاومت در برابر خوردگی دارد. اکثر فولادهای آستنیتی، با محتوای کروم حداقل 18 درصد، می توانند در دماهای تا 870 درجه سانتیگراد و گریدهای 309، 310 و 2111HTR (UNS S30815) حتی بالاتر استفاده شوند. اکثر فولادهای مارتنزیتی و فریتی مقاومت کمتری در برابر اکسیداسیون دارند و در نتیجه دمای عملیاتی مفید کمتری دارند. یک استثنا در این مورد، گرید فریتی 446 است؛ تقریباً 24٪ کروم دارد و می توان از آن برای مقاومت در برابر پوسته شدن در دماهای تا 1100 درجه سانتیگراد استفاده کرد.

جدول 1 حداکثر دمای تقریبی سرویس را نشان می دهد که در آن درجه های مختلف استیلهای نسوز را می توان برای مقاومت در برابر اکسیداسیون در هوای خشک استفاده کرد. توجه داشته باشید که این دماها بسیار به شرایط محیطی واقعی بستگی دارد و در برخی موارد، دمای بسیار پایین تر منجر به پوسته پوسته شدن مخرب می شود. لازم به ذکر است که دماهای پایین نقطه و دمای ذوب استیل نسوز محسوب نمیشوند.

جدول 1. حداکثر دمای سرویس و استفاده انواع گرید استیل در هوای خشک، بر اساس مقاومت در برابر پوسته پوسته شدن

جدول بالا دمای سرویس و کاربرد استیل است و با نقطه ذوب استنلس استیل فرق دارد. |

قدرت خزش

استحکام مواد در دمای بالا به طور کلی بر حسب “قدرت خزش” آنها بیان می شود – توانایی مواد برای مقاومت در برابر اعوجاج در مواجهه طولانی مدت با دمای بالا. از این نظر، استیلها آستنیتی به ویژه خوب هستند. کدهای طراحی مانند استاندارد استرالیا AS1210 “ماشین های فشار” و AS4041 “Pressure Piping” (و کدهای مربوطه از ASME و سایر بدنه ها) همچنین تنش های کاری مجاز هر درجه را در محدوده دما تعیین می کنند. نسخههای کم کربن درجههای آستنیتی استاندارد (گرید 304L و 316L) استحکام کمتری در دمای بالا دارند، بنابراین معمولاً برای کاربردهای ساختاری در دماهای بالا استفاده نمیشوند. نسخه های “H” هر درجه (مثلا 304H) دارای محتوای کربن بالاتری برای این کاربردها هستند که منجر به مقاومت خزشی به طور قابل توجهی می شود. درجه های “H” برای برخی از کاربردهای دمای بالا مشخص شده است.

اگرچه استیلها دوبلکس به دلیل محتوای کروم بالا، مقاومت اکسیداسیون خوبی دارند، اما در صورت قرار گرفتن در دمای بالاتر از حدود 350 درجه سانتیگراد از شکنندگی رنج می برند، بنابراین آنها به کاربردهای کمتر از این محدود می شوند.

هر دو خانواده سختکننده مارتنزیتی و رسوبی استیلها دارای استحکام بالایی هستند که با عملیات حرارتی به دست میآیند. قرار گرفتن در معرض این گریدها در دمایی بیش از دمای عملیات حرارتی آنها منجر به نرم شدن دائمی می شود، بنابراین دوباره این درجه ها به ندرت در دماهای بالا استفاده می شوند و کمتر به عنوان استیل نسوز شناخته میشوند.

پایداری سازه

مشکل بارش کاربید مرز دانه تحت خوردگی بین دانه ای مورد بحث قرار گرفت. همین پدیده زمانی رخ می دهد که برخی از استیلها در معرض دمای 425 تا 815 درجه سانتیگراد قرار می گیرند و در نتیجه مقاومت به خوردگی کاهش می یابد که ممکن است قابل توجه باشد. اگر قرار است از این مشکل جلوگیری شود، استفاده از گریدهای تثبیت شده مانند گرید 321 یا گریدهای کم کربن “L” باید در نظر گرفته شود.

مشکل دیگری که برخی از استیلها در کاربردهای دمای بالا دارند، تشکیل فاز سیگما است. تشکیل فاز سیگما در فولادهای آستنیتی به زمان و دما بستگی دارد و برای هر نوع فولاد متفاوت است. به طور کلی فولاد زنگ نزن گرید 304 عملاً در برابر تشکیل فاز سیگما مصون است، اما گریدهایی با محتوای کروم بالاتر (استیل درجه 310 نسوز) با مولیبدن (گرید 316 و 317) یا با محتوای سیلیکون بالاتر (درجه 314) اینطور نیست. این گریدها اگر برای مدت طولانی در دمای حدود 590 تا 870 درجه سانتیگراد قرار گیرند، همگی مستعد تشکیل فاز سیگما هستند. شکنندگی فاز سیگما به تشکیل یک رسوب در ریزساختار فولاد در یک دوره زمانی طولانی در این محدوده دمایی خاص اشاره دارد. اثر تشکیل این فاز این است که فولاد را بسیار شکننده میکند و ممکن است شکست به دلیل شکستگی شکننده رخ دهد. هنگامی که فولاد با سیگما ترد شد، می توان آن را با گرم کردن فولاد تا دمایی بالاتر از محدوده دمای تشکیل سیگما بازیابی کرد، با این حال، این همیشه عملی نیست. از آنجایی که شکنندگی فاز سیگما یک مشکل جدی با درجه سیلیکون بالا 314 است، اکنون این مورد نامحبوب است و تا حد زیادی با آلیاژهای نیکل بالا یا استیلها مقاوم در برابر شکنندگی فاز سیگما، به ویژه 2111HTR (UNS S30815) جایگزین شده است. درجه 310 نیز نسبتاً مستعد تشکیل فاز سیگما در محدوده دمایی 590 تا 870 درجه سانتیگراد است، بنابراین این درجه “مقاوم در برابر حرارت” ممکن است برای قرار گرفتن در این محدوده دمای نسبتاً پایین مناسب نباشد و درجه 321 اغلب انتخاب بهتری است.

فاکتورهای محیطی

عوامل دیگری که می تواند در استفاده از فولادها برای کاربردهای با دمای بالا مهم باشد، مقاومت در برابر کربن و سولفیداسیون است. گازهای حاوی گوگرد تحت شرایط احیا، حمله به آلیاژهای ضد زنگ با محتوای نیکل بالا را تا حد زیادی تسریع می کنند. در برخی موارد، استیل گرید 310 نسوز، خدمات معقولی ارائه می دهد، در سایر گرید S30815، با محتوای نیکل کمتر بهتر است، اما در برخی دیگر، آلیاژ کاملاً بدون نیکل برتر است. اگر گازهای حاوی گوگرد در شرایط کاهشی وجود داشته باشند، پیشنهاد میشود که نمونههای آزمایشی آزمایشی ابتدا در شرایط مشابه برای تعیین بهترین آلیاژ اجرا شوند.

انبساط حرارتی انواع گرید نسوز استنلس استیل

ویژگی دیگری که می تواند در کاربردهای با دمای بالا مرتبط باشد، انبساط حرارتی ماده خاص است. ضریب انبساط حرارتی بر حسب واحدهای تغییر طول متناسب برای هر درجه افزایش دما، معمولاً x10-6/°C، μm/m/°C، یا x10-6cm/cm/°C بیان میشود، که همه اینها عبارتند از واحدهای یکسان افزایش طول (یا قطر، ضخامت و غیره) را می توان به راحتی با ضرب بعد اصلی در تغییر دما در ضریب انبساط حرارتی محاسبه کرد. به عنوان مثال، اگر یک بار سه متری درجه 304 (ضریب انبساط 17.2 میکرومتر بر متر در درجه سانتی گراد) از 20 درجه سانتی گراد به 200 درجه سانتی گراد گرم شود، طول به میزان:

3.00 x 180 x 17.2 = 9288 میکرومتر = 9.3 میلیمتر

همانطور که در جدول زیر نشان داده شده است، ضریب انبساط حرارتی فولاد زنگ نزن آستنیتی بالاتر از سایر گریدهای فولادی است.

جدول 2. ضریب انبساط حرارتی – مقادیر متوسط بیش از 1-100 درجه سانتیگراد

| انواع فولاد | ضریب انبساط حرارتی (x10-6/°C) |

| فولاد کربنی | 12 |

| استیل آستنیتی | 17 |

| استیل دوپلکس | 14 |

| استیل فریتی | 10 |

| استیل مارتنزیتی | 10 |

| * یا میکرومتر / متر / درجه سانتیگراد | |

این ضریب انبساط نه تنها بین گریدهای فولادی متفاوت است، بلکه با دما کمی افزایش می یابد. درجه 304 دارای ضریب 17.2 x 10-6/°C در محدوده دمایی 0 تا 100 درجه سانتیگراد است اما بالاتر از این دما افزایش می یابد.

اثر انبساط حرارتی در جایی که اجزاء مهار می شوند بیشتر قابل توجه است، زیرا انبساط منجر به کمانش و خمش می شود. همچنین اگر دو فلز غیرمشابه با هم ساخته شده و سپس حرارت داده شوند، ممکن است مشکل ایجاد شود. ضرایب غیر مشابه دوباره منجر به کمانش یا خمش می شود. به طور کلی، نرخ انبساط حرارتی بسیار بالا استیلها آستنیتی به این معنی است که ساخت این آلیاژها ممکن است مشکلات ابعادی بیشتری نسبت به ساختهای مشابه در فولادهای کربنی یا کم آلیاژ، در استیلها فریتی، مارتنزیتی یا دوبلکس داشته باشند.

استیلها غیر آستنیتی همچنین دارای رسانایی حرارتی بالاتری نسبت به گریدهای آستنیتی هستند که ممکن است در کاربردهای خاص یک مزیت باشد.

تنش های موضعی ناشی از انبساط در طول گرمایش و سرمایش می تواند به ترک خوردگی تنشی در محیطی که معمولاً به فلز حمله نمی کند کمک کند. این کاربردها نیاز به طراحی برای به حداقل رساندن اثرات نامطلوب اختلاف دما مانند استفاده از درزهای انبساط برای اجازه حرکت بدون اعوجاج و اجتناب از بریدگی ها و تغییرات ناگهانی مقطع دارند.

انواع استیل مقاوم در برابر حرارت+ بهترین گریدهای نسوز استیل

در زیر معروفترین و بهترین گریدهای استیل نسوز آورده شده است. آنها از نظر مقاومت در برابر دما، خوردگی، محیط سولفوریک و سایر خواص متفاوت هستند.

استیل نسوز گرید 304 (1.4301)

استیل 304 رایج ترین آلیاژ مورد استفاده در لنگرهای فولادی ضد زنگ است. این یک آلیاژ عمومی است که برای انواع کاربردهای مقاوم در برابر خوردگی مناسب است. ما آن را برای استفاده در کاربردهایی با دمای ثابت تا 750 درجه سانتی گراد توصیه می کنیم (چرخه حرارتی قابل توجه ممکن است باعث شکنندگی شود).

استیل نسوز گرید 309 (1.4828)

آلیاژ AISI 309 دارای محتوای نیکل کم و محتوای کروم نسبتاً بالایی است. محتوای نیکل کم به این معنی است که این آلیاژ همچنان می تواند به طور موثر در محیط هایی که گوگرد وجود دارد استفاده شود. پایداری خوبی دارد و برای استفاده در دماهای تا 1000 درجه سانتی گراد مناسب است. ما آن را برای کاربردهایی با دمای بالا و ثابت توصیه می کنیم. . یکی از بهترین گریدهای استیل نسوز میباشد.

استیل گرید نسوز 310S (1.4845)

این گرید استیل نسوز یک نوع آلیاژ بسیار محبوب در صنعت است، با مقاومت خوب و مقاومت در برابر اکسیداسیون. اگرچه در برابر بارش سیگما مستعد است، اما در برابر چرخه حرارتی و آسیب پوسته شدن اکسید مقاوم است، به ویژه در محیطهایی با سرعت گاز بالا. با CUPLOCK، لنگرهای ساخته شده از این آلیاژ را می توان تا دمای 1200 درجه سانتیگراد استفاده کرد و مخصوصاً برای کوره های گازی مناسب است.

استیل گرید 310 (1.4841) نسوز

استیل 310 نسوز دارای خواص و مشخصات مشابه با استیل 310 اس نسوز است، اما محتوای کربن بالاتری دارد (حداکثر 0.25). این فولاد آلیاژی اغلب به عنوان یک ماده لنگر استاندارد برای کاربردهایی با دمای بالا استفاده می شود. مقاومت حرارتی و خوردگی خوبی دارد و میتواند در دماهای تا 1150 درجه سانتیگراد استفاده شود. برای کاربردهایی با دمای ثابت مناسب است.

استیل گرید 330 (1.4864) مقاوم در برابر حرارت

این آلیاژ قادر است تا دمای 1250 درجه سانتی گراد را در محیط های اکسید کننده تحمل کند. برای کوره های بازپخت فلزی، جایی که چرخه حرارتی رخ می دهد، مناسب است. استحکام و مقاومت خوبی در برابر شوک حرارتی دارد. این آلیاژ برای کاربردهایی که شامل محیط های سولفوریک هستند مناسب نیست، اما برای محیط های کم اکسیژن عالی است. مقاومت خوبی در جذب کربن و نیتروژن دارد و جایگزین مناسبی برای اینکونل 601 به خصوص برای لنگرهای نسوز سنگین است. این آلیاژ به همراه واشرهای قفلی به دلیل نقطه ذوب بالاتر (1400 درجه سانتیگراد) برابر یا برتر از Inconel 601 است.

آلیاژ فولاد نسوز DS (1.4862)

DS شبیه استیل نسوز 330 است و برای سیستمهای لنگر که قرار است در دماهای بالا استفاده شوند، بهویژه در شرایط کربواریزه یا نیترات شدن قوی مناسب است. این آلیاژ با مقادیر پایداری خوب، در برابر تشکیل فازهای سیگما در نتیجه ترکیب آن کاملاً ایمن است، بنابراین میتوان از آن در سیستمهایی که به صورت سیکلی کار میکنند نیز استفاده کرد. آلیاژ DS اغلب به عنوان جایگزینی برای AISI 330 استفاده می شود، زیرا به راحتی در بازار موجود است.

253MA (1.4835، 1.4893)

این فولاد بر اساس آلیاژ 309، با افزودن اندک عناصر خاکی کمیاب ساخته شده است که به آن مقاومت عالی در برابر اکسیداسیون در دماهای تا 1150 درجه سانتیگراد می دهد. برای کاربردهای مداوم در دمای بالا مناسب است که عملکرد کمی بهتر از نوع 310 AISI دارند.

استیل نسوز اینکونل 601

این آلیاژ به ویژه برای کاربردهایی که شامل دماهای بالا هستند، به ویژه آنهایی که بالای 1250 درجه سانتیگراد هستند، مناسب است. در برابر تشکیل سیگما ایمن است و برای کاربردهای سیکل حرارتی و شوک حرارتی عالی است. در مقایسه با سایر آلیاژها، اینکونل 601 استحکام بالاتری ارائه می دهد و بنابراین برای نسوزهای سنگین تر در دمای بالای 1150 درجه سانتی گراد مناسب است و از بهترین گریدهای استیل نسوز میباشد.