استیل گرید 316؛ قیمت، خرید، آنالیز مشخصات، ویژگی، کاربرد

این مقاله نگاهی ریز به استیل 316 نگیر دارد. استنلس استیل گرید 316 بعد از درجه 304 به عنوان پرفروشترین نوع فولاد ضدزنگ شناخته میشود. دلیل تقاضای زیاد در خرید و فروش و استعلام قیمت استیل 316، ویژگیهای فوقالعاده این نوع فولاد برای استفاده در موارد بسیار است.

مواردی که در ادامه بررسی خواهیم کرد عبارتند از:

استیل گرید 316 چیست؟

مقایسه استیل درجه 316 با سایر گریدها همچون استیل 304

ترکیب شیمیایی و آنالیز استیل 316

انواع استیل نگیر 316

فصل اول – استیل 316 چیست؟

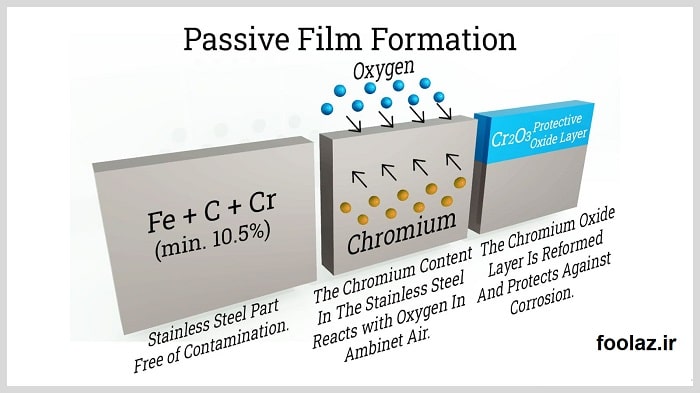

استیل یک آلیاژ فولادی است که حداقل 10 درصد کروم دارد و در برابر خوردگی مقاوم است. افزودن کروم به استیل، لایه نازکی از اکسید فلزی را بر روی سطح فلز ایجاد می کند که از مواد خورنده محافظت می کند.

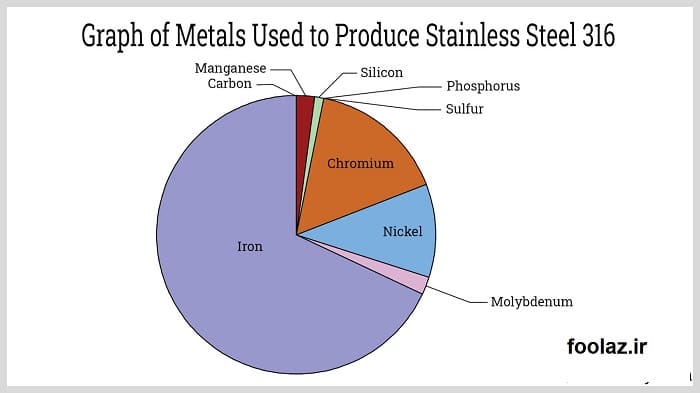

یک گرید محبوب ازاستنلس استیل، استیل 316 است که معمولاً از 16 تا 18 درصد کروم، 10 تا 14 درصد نیکل، 2 تا 3 درصد مولیبدن و درصد کمی کربن تشکیل شده است. افزودن مولیبدن به استیل درجه 316 مقاومت در برابر خوردگی آن را در مقایسه با سایر گریدهای استیل افزایش می دهد. افزودن آلیاژهای دیگر خواص آن را بیشتر می کند.

خواص و ویژگی های استیل 316 آن را به دومین درجه پرکاربرد استیل پس از استیل 304 تبدیل کرده است. این فولاد در محیط های خورنده مانند کارخانه های شیمیایی، پالایشگاه ها و تجهیزات دریایی استفاده می شود.

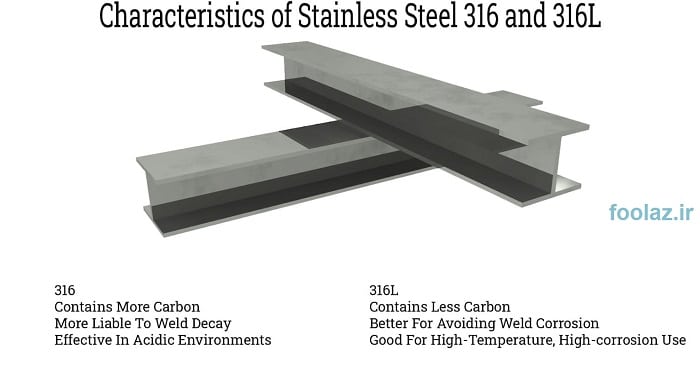

استیل 316L محتوای کربن کمتری دارد و در کاربردهایی استفاده می شود که فلز را در معرض خطر حساسیت قرار می دهد. نوع کربن بالاتر، استیل 316H است که پایداری حرارتی و مقاومت در برابر خزش بیشتری را ارائه می دهد. یکی دیگر از گریدهای پرکاربرد استیل 316 تثبیت شده 316Ti است. استیل 316Ti مقاومت بهتری در برابر خوردگی بین دانه ای دارد.

استیل از اصل غیرفعال سازی استفاده می کند که در آن فلزات به اکسیداسیون ناشی از ترکیبات خورنده موجود در اتمسفر و سیالات فرآیندی “غیرفعال” یا غیر فعال می شوند. غیرفعال سازی با قرار دادن استیل در معرض هوا انجام می شود، جایی که اکسیدهای کروم روی سطح آن ایجاد می شود.

برای تقویت تشکیل فیلم غیرفعال، آلیاژ به یک تیمار شیمیایی معرفی میشود که در آن با غوطهور کردن آن در حمامهای غیرفعالسازی اسیدی اسید نیتریک، کاملاً تمیز میشود. آلاینده هایی مانند آهن اگزوژن یا ترکیبات آهن آزاد حذف می شوند تا از دخالت آنها در ایجاد لایه غیرفعال جلوگیری شود.

پس از تمیز کردن با حمام اسیدی، فلز در حمام هیدروکسید سدیم آبی خنثی می شود. فرآیند رسوب زدایی، سایر لایههای اکسیدی را که توسط عملیات آسیاب در دمای بالا، مانند شکلدهی گرم، جوشکاری و عملیات حرارتی تشکیل شدهاند، حذف میکند.

فصل دوم – مقایسه استیل گرید 316 با سایر نمرات و درجههای فولاد ضدزنگ

ویژگی غالب استیل 316 محتوای مولیبدن آن است که مقاومت در برابر خوردگی آن را افزایش می دهد. استیلهای زنگ نزن آستنیتی بعد از استیل درجه 304، دومین مهم ترین استیل آستنیتی است. استیلهای زنگ نزن آستنیتی با محتوای نیکل یا نیتروژن خود از سایر استیلهای زنگ نزن متمایز می شوند که به استیل آستنیتی ساختار کریستالی منحصر به فردی می بخشد.

استیلهای زنگ نزن بر اساس محتوای شیمیایی، خواص فیزیکی، ساختار متالوگرافی و ویژگی های عملکردی تقسیم می شوند. خواص مکانیکی آنها به چهار خانواده طبقه بندی می شود: فریت، مارتنزیت، آستنیت و استیل دوبلکس که شامل ترکیبی از سه خانواده اول مانند مارتنزیت-فریت یا آستنیت-مارتنزیت است. ساختار ماتریسی استیلهای ضد زنگ مختلف چهار طبقه بندی یا خانواده را تعیین می کند.

خانواده های استیل بیشتر به گریدهایی تقسیم می شوند که خواص آلیاژهای مورد استفاده برای تولید آنها را توصیف می کند. نمرات قدیمی تر توسط اعداد سه رقمی تعیین شده توسط انجمن مهندسین خودرو (SAE) تعیین می شود. اگرچه شناسه های سه رقمی رایج هستند، بسیاری از کشورها سیستم های خاص خود را دارند و آمریکای شمالی از یک سیستم شش رقمی استفاده می کند که توسط انجمن آمریکایی تست و مواد (ASTM) ایجاد شده است.

صرف نظر از سیستم شماره گذاری، هر گرید استیل باید با ترکیب آلیاژهای از پیش تعیین شده خود مطابقت داشته باشد. هر تغییر، تنظیم یا افزودن به یک آلیاژ بر عملکرد یک درجه از استیل تأثیر می گذارد. هنگامی که خانواده ها و درجه ها کنار هم قرار می گیرند و شناسایی می شوند، مجموعه خاصی از ویژگی ها، ویژگی ها و کیفیت عملکرد مورد انتظار است.

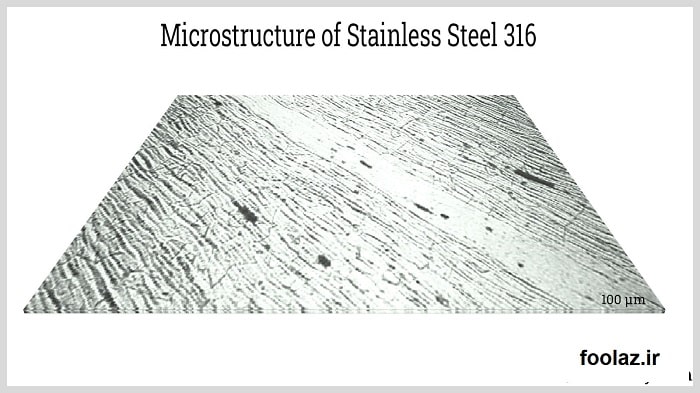

درجات مختلف استیل دارای درجات مختلفی از مقاومت در برابر خوردگی، استحکام، چقرمگی و عملکرد در دمای بالا و پایین هستند. عامل تعیین کننده خاص برای گریدهای مختلف، ریزساختار آنها است که با استفاده از میکروسکوپ تنظیم شده با بزرگنمایی 25 برابر مشاهده می شود. ریزساختار هر ماده بر خواص فیزیکی آن مانند استحکام، چقرمگی، شکل پذیری، سختی، مقاومت در برابر خوردگی، رفتار دما و مقاومت در برابر سایش تأثیر می گذارد.

ریزساختار استیل 316 دارای ساختار سلولی با مرزهای غنی شده با عناصر کروم، منگنز، مولیبدن و نیوبیم است که مقاومت در برابر خوردگی آن را افزایش می دهد. مقاومت در برابر خوردگی به دلیل تراکم، ساختارهای سلولی ظریف و غنی شدن کروم و مولیبدن در سطح مشترک بهبود می یابد.

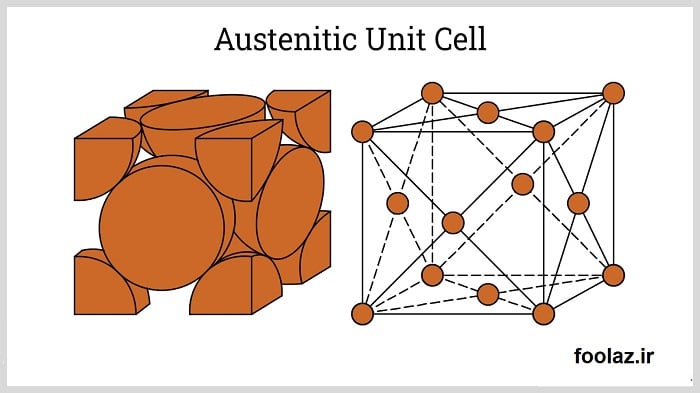

- استیلهای زنگ نزن آستنیتی: استیلهای زنگ نزن آستنیتی غیر مغناطیسی با سطوح بالای کروم و نیکل و سطوح کم کربن هستند. آنها بزرگترین و پرکاربردترین گروه استیلهای ضد زنگ هستند.

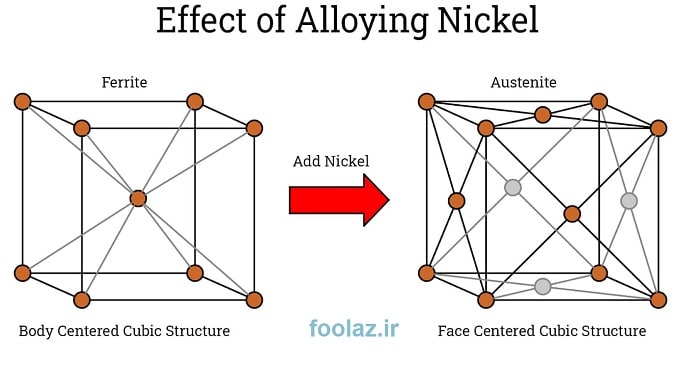

استیلهای زنگ نزن آستنیتی دارای ساختار کریستالی مکعبی (FCC) با یک اتم در هر گوشه مکعب و یک اتم در مرکز هر وجه هستند، ساختار دانه ای به دلیل افزودن نیکل به عنوان آلیاژ تشکیل شده است. ریزساختار استیل آستنیتی آن را سخت تر و انعطاف پذیرتر می کند، حتی در دماهای برودتی.

هنگامی که استیلهای زنگ نزن آستنیتی در معرض دماهای بالا قرار می گیرند، استحکام خود را از دست نمی دهند، که به آنها شکل پذیری و جوش پذیری عالی می دهد. از آنجایی که ساختار آستنیتی در تمام دماها حفظ می شود، به عملیات حرارتی پاسخ نمی دهند. در عوض، برای بهبود چقرمگی، استحکام، سختی و مقاومت در برابر استرس، آنها را سرد کار می کنند.

آلیاژ اصلی برای تمام استیلهای زنگ نزن آستنیتی نیکل است که برای تمام استیلهای زنگ نزن آستنیتی سری 300 از جمله گریدهای 316 و 316L استفاده می شود. وقتی استیل دارای نیکل کم و نیتروژن بالا باشد، دیگر استیل سری 300 نیست. حضور نیتروژن در استیلهای زنگ نزن محدود است زیرا می تواند اثرات بسیار منفی داشته باشد. استیلهای زنگ نزن با محتوای نیکل و نیتروژن کم به عنوان استیلهای زنگ نزن سری 200 طبقه بندی می شوند.

- استیل سری 300:

استیل آستنیتی سری 300 برای مقاومت در برابر خوردگی و سایش با شکل پذیری عالی و استحکام استثنایی در هر دما طراحی شده است. عنصر تعیین کننده استیل سری 300 میزان نیکل در درصدهای 6% تا 20% بسته به درجه استیل سری 300 است.

- سری 304 – پرکاربردترین استیلهای ضد زنگ سری 300 سری 304 است که در بین تمام آلیاژهای استنلس استیل نیز پرکاربردترین است. دارای استحکام کششی بالا 621 مگاپاسکال یا 90 Ksi با حداکثر دمای عملیاتی 1598 oF (870 oC) است. بسیاری از خواص مثبت استیل سری 304 آن را برای کاربردهای مختلف ایده آل می کند.

- سری 316 – بعد از سری 304، سری 316 با مقاومت کششی 549 مگاپاسکال یا 84 Ksi و حداکثر دمای استفاده 1472 oF (800 oC) دومین استیل پر مصرف است. اگرچه سری 316 استحکام کششی و تحمل دمایی کمتری نسبت به سری 304 دارد، اما در برابر کلریدها مانند نمک مقاومت بهتری دارد که آن را به انتخاب ارجح برای کاربردهای کلرید و نمک تبدیل می کند.

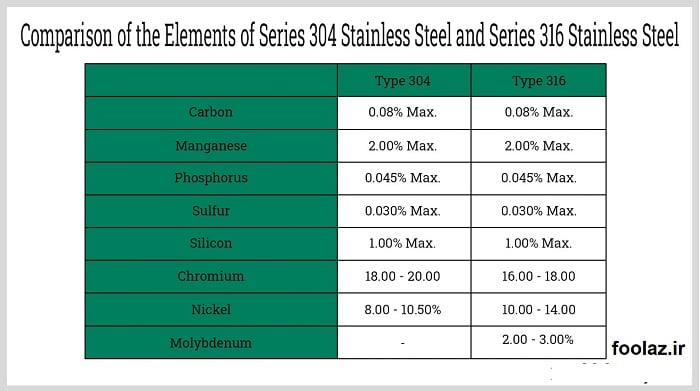

جدا از مقاومت آن در برابر کلریدها، اصلیترین تفاوت استیل 304 و 316 وجود مولیبدن در سری 316 با درصدهای 2 تا 3 درصد است که سری 316 را به عنوان یک سیستم Cr-Ni-Mo شناسایی می کند. افزودن مولیبدن سری 316 را در برابر حفره های ناشی از اسید فسفریک، اسید استیک و محلول های کلرید رقیق مقاوم می کند. استحکام و چقرمگی مولیبدن باعث افزایش مقاومت حرارتی و سایش سری 316 می شود.

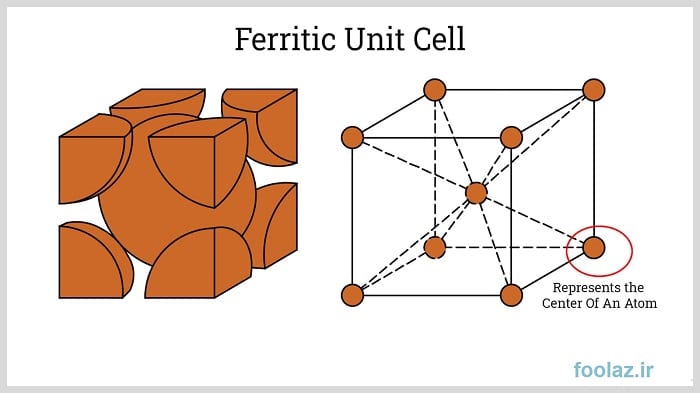

- استیلهای ضد زنگ فریتی: همانطور که از نام آن پیداست، این استیلهای ضد زنگ که دارای ریزساختار فریتی هستند. ریزساختار فریتی آن در تمام دماها به دلیل افزودن کروم با عناصر تشکیل دهنده آستنیت کم یا بدون عناصر مانند نیکل وجود دارد. به دلیل این ریزساختار ثابت، مانند استیل آستنیتی، آنها به عملیات حرارتی پاسخ نمی دهند. جوشکاری آنها به دلیل رشد بیش از حد دانه و بارش فاز بین فلزی، به ویژه در محتوای کروم بیشتر، دشوارتر است. نتیجه چقرمگی کمتر پس از جوشکاری است که آنها را برای مصالح سازه ای نامناسب می کند. استیلهای زنگ نزن فریتی به عنوان سری AISI 400 تعیین می شوند. این نام با استیلهای ضد زنگ مارتنزیتی مشترک است.

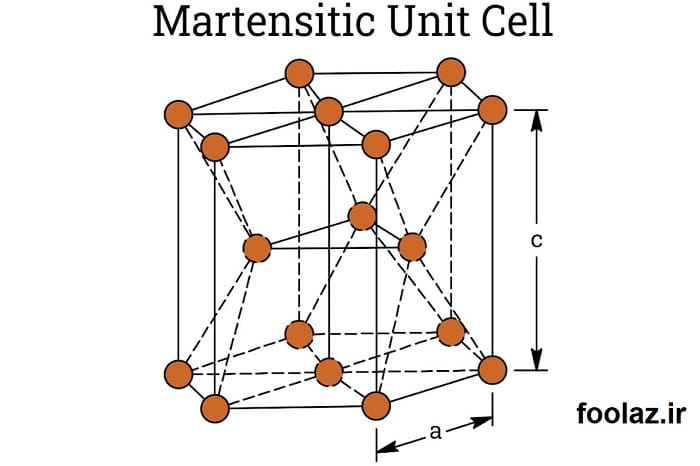

- سلول واحد مارتنزیتی: این استیلهای ضد زنگ دارای مقادیر بیشتری کربن هستند که باعث ایجاد ریزساختار مارتنزیتی می شود. استیلهای زنگ نزن مارتنزیتی با عملیات حرارتی سخت می شوند. هنگامی که بالاتر از دمای کوری خود گرم می شوند، یک ریزساختار آستنیتی دارند. از حالت آستنیتی، حرارت دادن به سرعت منجر به مارتنزیت می شود، در حالی که سرد شدن به آرامی باعث تشکیل فریت و سمنتیت می شود. تغییر محتوای کربن منجر به طیف گسترده ای از خواص مکانیکی می شود که آنها را برای استیلهای مهندسی و ابزار مناسب می کند. افزایش محتوای کربن، استیل را سخت تر و قوی تر می کند، در حالی که کاهش آن، آلیاژ را انعطاف پذیرتر و شکل پذیرتر می کند. با این حال، افزودن کربن بیشتر باعث کاهش کروم برای حفظ ریزساختار مارتنزیتی می شود. بنابراین، به ازای مقاومت در برابر خوردگی، استحکام بالاتری حاصل می شود. آنها معمولاً مقاومت به خوردگی کمتری نسبت به استیلهای زنگ نزن فریتی و آستنیتی دارند.

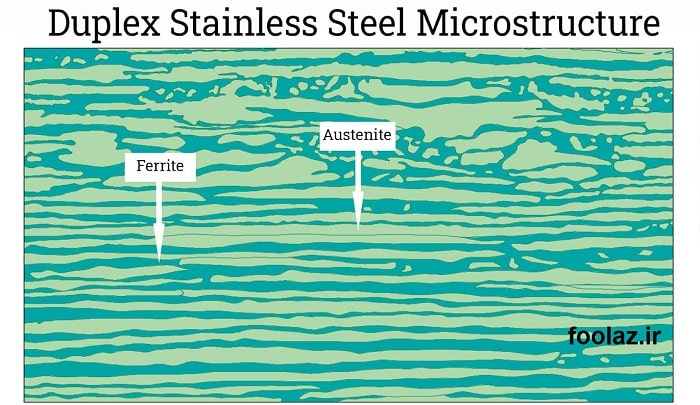

- استیلهای زنگ نزن دوپلکس: این نوع استیل از ترکیب ساختارهای متالورژیک آستنیتی و فریتی معمولاً در مقادیر مساوی تشکیل شده است. با افزودن کروم و نیکل بیشتر به استیل مارتنزیتی استاندارد ایجاد میشود و ریزساختار فریتی آستنیتی دوبلکس را ایجاد میکند. از آنجایی که ریزساختار فریتی و آستنیتی ثابتی ندارند، به عملیات حرارتی پاسخ می دهند. استیل آستنیتی از نظر مقاومت در برابر خوردگی و خواص مکانیکی بسیار برتر از فریتی است. با این حال، آنها بسیار حساس به ترک خوردگی تنشی هستند. ترک خوردگی تنشی زمانی اتفاق میافتد که یک ترک زمانی که مواد در معرض یک محیط بسیار خورنده قرار میگیرد، منتشر میشود. این می تواند منجر به شکست ناگهانی مواد انعطاف پذیر شود. ریزساختار فریتی در برابر ترک خوردگی تنشی مقاوم است. با ترکیب فاز فریتی با فاز آستنیتی، مقاومت بیشتری در برابر ترک خوردگی تنشی حاصل می شود. جدا از بهبود مقاومت در برابر خوردگی و خواص مکانیکی، قیمت استیلهای ضد زنگ دوبلکس نسبت به آستنیتی پایدارتر است. این به میزان کمتر نیکل نسبت داده می شود. رایج ترین گرید استاندارد دوبلکس 2205 است. استیلهای زنگ نزن دوبلکس با نام AISI پوشانده نمی شوند.

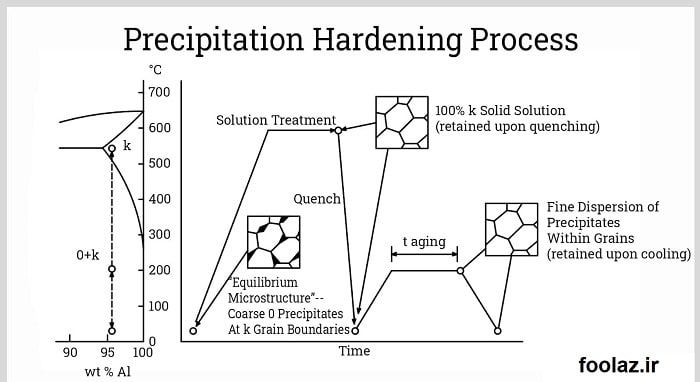

- استیلهای سختشده با بارش: اینها استیلهای ضد زنگ هستند که می توانند با سخت شدن بارندگی اصلاح شوند. در ابتدا، استیلهای زنگ نزن سختکننده رسوبی در شرایط آنیل شده با محلول عرضه میشوند. تولیدکنندگان می توانند فرآیند پیری اضافی را برای دستیابی به خواص مکانیکی مورد نظر انجام دهند. توجه داشته باشید که این عملیات حرارتی مکانیسم متفاوتی نسبت به سخت شدن استیلهای زنگ نزن مارتنزیتی دارد. در سخت شدن رسوبی، رسوبات یا ذرات فاز ثانویه مجاز به تشکیل در دماهای بالا معمولاً کمتر از دمای کوری هستند. تشکیل این ذرات فاز ثانویه توسط عناصر آلیاژی مانند مس، نیوبیم، آلومینیوم و تیتانیوم تقویت می شود. سرعت رشد، اندازه و پراکندگی آنها توسط دما و زمان کنترل می شود. این ذرات فاز ثانویه به عنوان مکان های جابجایی در ساختار کریستالی عمل می کنند و چقرمگی و استحکام کلی فلز را بهبود می بخشند. علاوه بر این، بر خلاف انواع مارتنزیتی، آنها دارای مقاومت خوردگی قابل مقایسه با استیلهای زنگ نزن آستنیتی و فریتی هستند.

فصل سوم – ترکیب آلیاژی و آنالیز استیل 316

همانطور که در فصل قبل ذکر شد، استیل 316 متعلق به گروه آستنیتی است که در آن نیکل به عنوان تثبیت کننده آستنیت اضافه می شود. ترکیب استاندارد استیل 16-18٪ کروم، 10-14٪ نیکل، 2-3٪ مولیبدن، 2٪ منگنز (حداکثر)، 0.75٪ سیلیکون (حداکثر)، 0.10٪ نیتروژن (حداکثر)، 0.08٪ کربن (حداکثر) است. حداکثر)، 0.045٪ فسفر (حداکثر)، 0.03٪ گوگرد (حداکثر)، و آهن به عنوان تعادل. عناصر آلیاژی دیگر مانند تیتانیوم و نیوبیوم برای ساخت گریدهای دیگر اضافه می شوند. ترکیبات انواع استیل در زیر خلاصه شده است.

آنالیز ترکیب شیمیایی استیل گرید 316 نگیر

| گرید | درصد آلیاژهای ترکیبی | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| کربن | کروم | نیکل | مولیبدن | منگنز | سیلسیوم | نیتروژن | فسفر | گوگرد | مواد اضافی | |

| 316 | 0.08 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | |

| 316L | 0.03 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | |

| 316H | 0.04 – 0.10 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.045 | 0.03 | ||

| 316Ti | 0.08 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | تیتانیوم |

| 316Cb | 0.08 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | کلمبیوم یا نیوبیوم |

| 316N | 0.03 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 – 0.16 | 0.045 | 0.03 | |

| 316LN | 0.03 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 – 0.16 | 0.045 | 0.03 | |

یادداشت:

[highlight color=”yellow”]حداقل مقدار تیتانیوم با فرمول 5* (C + N) محاسبه می شود. حداکثر مقدار تیتانیوم نیز 0.70٪ است.[/highlight]

[highlight color=”pink”]کلمبیوم (Cb) اکنون با نام نیوبیوم (Nb) شناخته می شود. حداقل مقدار نیوبیم با فرمول 10* (C + N) محاسبه می شود. حداکثر مقدار آن نیز 1.10٪ است.[/highlight]

تاثیر عناصر و آلیاژها بر استیل 316

در زیر عناصر آلیاژی استیل 316 و اثرات آنها بر خواص آلیاژ برشمرده شده است.

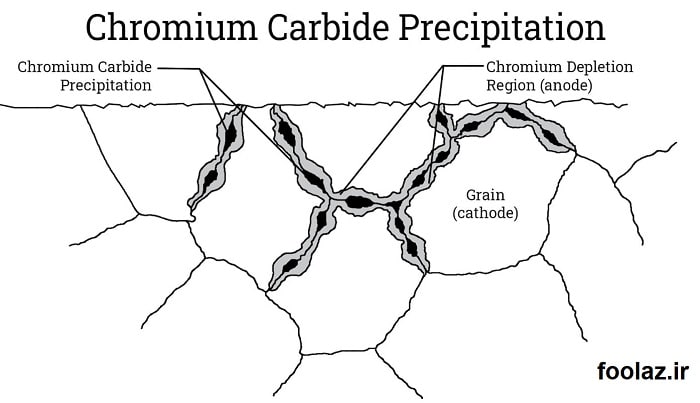

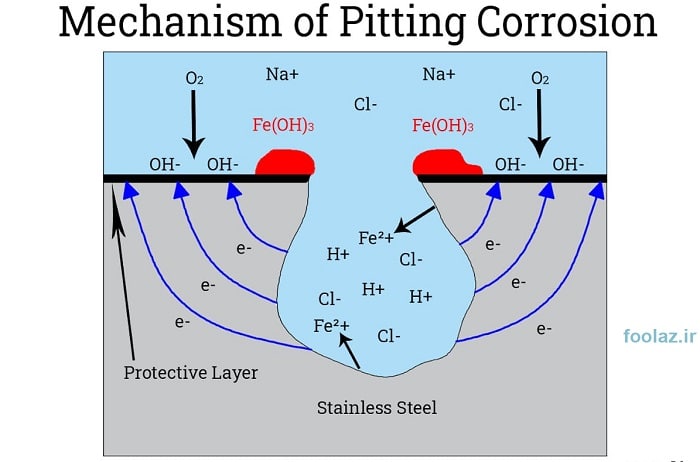

کربن: این عنصر آلیاژی اصلی فولاد است. آهن به تنهایی دارای خواص مکانیکی ضعیفی است، اما وقتی با مقادیر مختلف کربن آلیاژ می شود، طیف وسیعی از سختی و استحکام را ایجاد می کند. افزودن کربن، فولاد را سختتر و قویتر میکند اما شکنندهتر میشود. کاهش آن باعث بهبود شکل پذیری می شود. همچنین، افزودن مقادیر کافی کربن به فولاد اجازه می دهد تا به عملیات حرارتی پاسخ دهد. با این حال، محدودیت خاصی برای مقدار کربنی که می توان اضافه کرد وجود دارد. برای استیلهای زنگ نزن آستنیتی، افزودن کربن بیش از حد باعث ایجاد حساسیت می شود. حساسیت عبارت است از رسوب کاربیدهای کروم در مرزهای دانه که کروم را از نواحی مجاور مصرف می کند. این باعث می شود که استیل در برابر خوردگی بین دانه ای حساس شود.

- کروم: افزودن کروم باعث می شود فولاد به استیل تبدیل شود. حداقل مقدار مورد نیاز حدود 10.5٪ است. کروم در سطح با اکسیژن واکنش می دهد و یک لایه غیرفعال از اکسید کروم تشکیل می دهد که از فلز در برابر خوردگی محافظت می کند. کروم دارای اثر تثبیت کننده فریت بر روی فولاد است. برای استیلهای زنگ نزن آستنیتی، مقدار کروم با سایر عناصر آلیاژی که ریزساختار آستنیتی را تقویت می کنند، متعادل می شود.

- نیکل: نیکل به استیل اضافه می شود تا یک ریزساختار آستنیتی در اتاق و دمای پایین ایجاد کند یا حفظ کند. حداقل مقدار لازم برای تثبیت ریزساختار آستنیتی حدود 8 تا 9 درصد است. در استیلهای زنگ نزن آستنیتی، 10 تا 14 درصد به دلیل افزودن مولیبدن، فریت دیگری به غیر از کروم، مورد نیاز است.

- مولیبدن: مولیبدن برای حفظ چقرمگی استیل در دمای بالا اضافه می شود. چقرمگی این استیلهای زنگ نزن زمانی که در دماهای حدود 752 تا 1022 درجه فارنهایت (400 تا 550 درجه سانتیگراد) استفاده می شوند، به طور قابل توجهی کاهش می یابد. این پدیده به نام شکنندگی دما شناخته می شود. علاوه بر حفظ چقرمگی، افزودن مولیبدن مقاومت استیل را در برابر خوردگی حفره ای افزایش می دهد.

- منگنز: منگنز با نیتروژن اضافه می شود تا مقدار نیکل مورد نیاز برای حفظ ریزساختار آستنیتی کاهش یابد. جایگزینی منگنز و نیتروژن به جای نیکل تأثیر نوسانات قیمت نیکل را کاهش می دهد و هزینه آن را کاهش می دهد. علاوه بر این، با سولفید منگنز تشکیل دهنده گوگرد واکنش می دهد که از تشکیل ترکیب ناپایدارتر، یعنی سولفید آهن جلوگیری می کند. در عین حال، آخال های سولفید منگنز شکنندگی گوگرد را کاهش می دهد و ماشینکاری استیل را بهبود می بخشد.

- نیتروژن: نیتروژن با منگنز اضافه می شود تا تشکیل ریزساختار آستنیتی را تقویت کند. نیتروژن در تشکیل آستنیت قوی تر از نیکل، منگنز و حتی کربن است. آلیاژ نیتروژن اثراتی مشابه کربن اما با مزایای اضافی ایجاد می کند. نیتروژن تمایل کمتری به واکنش با کروم دارد. بنابراین، مقادیر آن را می توان برای بهبود استحکام استیل با حساسیت کمتر نسبت به حساسیت افزایش داد. این به نوبه خود مقاومت آن را در برابر خوردگی بین دانه ای افزایش می دهد. علاوه بر این، هنگامی که با مولیبدن آلیاژ می شود، مقاومت استیل را در برابر خوردگی حفره ای افزایش می دهد.

- تیتانیوم: تیتانیوم تثبیت کننده ای است که به استیلهای زنگ نزن استاندارد یا مستقیم 316 اضافه می شود تا نوع 316Ti را تشکیل دهد. تیتانیوم یک کاربیدساز قوی تر از کروم است. در دماهای بالا، کروم تمایل به واکنش با کربن و رسوب در مرزهای دانه دارد. در استیل 316Ti، تیتانیوم به جای کروم با کربن واکنش می دهد. این مقدار کروم موجود در آستنیت را حفظ می کند و در نتیجه پایداری 316 Ti در دمای بالا را به همراه دارد. با کاهش تشکیل رسوبات، مقاومت به خوردگی بین دانه ای بهبود می یابد.

- نیوبیم (کلمبیوم): مانند تیتانیوم، نیوبیم یک تثبیت کننده در استیل، به ویژه درجه 316Cb است. آنها گاهی اوقات همراه با تیتانیوم استفاده می شوند. تیتانیوم بهتر تثبیت می شود در حالی که نیوبیم استحکام جوش عالی و مقاومت در برابر خزش را تضمین می کند.

- سیلیکون: سیلیکون یک اکسید زدا در فولاد است و در آلیاژها به عنوان باقیمانده جزئی وجود دارد. وجود مقادیر کم سیلیکون استحکام استیل را بهبود می بخشد. در مقادیر زیاد، در دمای بالا تمایل به تشکیل مواد بین فلزی دارد که باعث شکنندگی می شود.

- فسفر: فسفر نیز پسماند حاصل از تولید فولاد کربنی است. مقادیر زیاد فسفر آسیب پذیری را در برابر شکنندگی مزاج افزایش می دهد و از سیلیکون مضرتر است.

- گوگرد: گوگرد به طور طبیعی در سنگ معدن خام و سرباره وجود دارد. گوگرد مانند سیلیکون و فسفر در استیل به عنوان پسماندهای تولید وجود دارد. سطوح بالا می تواند باعث شکنندگی گوگرد شود و بر جوش پذیری و عملکرد دمای بالا تأثیر منفی بگذارد. علاوه بر این، مقاومت در برابر خوردگی، به ویژه مقاومت حفره ای را کاهش می دهد. هنگامی که گوگرد در شرایط کنترل شده اضافه می شود، ماشینکاری استیل را بهبود می بخشد. در این مورد از منگنز برای مقابله با اثرات منفی گوگرد استفاده می شود.

فصل چهارم – انواع استیل 316 درجه و خواص

استیل 316 دومین گرید پرکاربرد استیل بعد از 304 است. 316 به دلیل وجود مولیبدن ترجیح داده می شود که آن را برای کاربردهایی با خطر حمله شیمیایی به خصوص از محلول های کلرید مناسب می کند. گذشته از آلیاژ شدن مولیبدن، بیشتر خواص مطلوب آن به ریزساختار آستنیتی آن نسبت داده می شود.

خواص و مشخصات عمومی استنلس استیل 316 نگیر

خواص کلی استیل 316 و انواع آن در زیر خلاصه شده است. بسیاری از این ویژگی ها مزایای خود را نسبت به سایر انواع استیل توصیف می کنند.

مقاومت در برابر خوردگی

تمام گریدهای استیل 316 دارای مولیبدن به عنوان یک عنصر آلیاژی هستند که مقاومت در برابر خوردگی، به ویژه خوردگی حفره ای را بهبود می بخشد. حفره یک نوع خوردگی بسیار موضعی است که سوراخ های کم عمقی روی سطح فلز ایجاد می کند. این در حضور محلول های حاوی یون های کلرید مانند آب دریا اتفاق می افتد. مقاومت بالا در برابر خوردگی حفره ای باعث می شود که استیل 316 برای کاربردهای دریایی توصیه شود. مولیبدن به همراه کروم و نیتروژن یکی از عوامل تعیین شاخص حفره ای یا عدد معادل مقاومت حفره ای است.

چقرمگی و سختی استیل نگیر 316

به دلیل ساختار آستنیتی، استیل 316 برخلاف گریدهای فریتی و مارتنزیتی، می تواند چقرمگی خود را در طیف وسیعی از دماها حفظ کند. گریدهای فریتی تمایل به تشکیل فازهای بین فلزی دارند که به شکنندگی کمک می کنند، در حالی که گریدهای مارتنزیتی عموماً دارای محتوای کربن بالایی هستند که ذاتاً آنها را سخت تر اما شکننده تر می کند.

جوش پذیری استنلس استیل زنگ نزن 316

استیلهای زنگ نزن آستنیتی اثرات منفی کمتری از جوشکاری دارند. آنها می توانند چقرمگی و استحکام ضربه ای خود را حفظ کنند زیرا به مارتنزیت تبدیل نمی شوند. همانطور که در استیلهای زنگ نزن مارتنزیتی مشاهده می شود، کمتر در معرض ترک خوردگی سرد هستند. به همین دلیل برای جوشکاری پرکننده ها حتی در جوشکاری گروه های مختلف استیل مناسب هستند.

سختی پذیری و کار سرد

همانطور که قبلا ذکر شد، استیل آستنیتی با عملیات حرارتی قابل سخت شدن نیست. سختی را می توان از طریق کار سرد بدست آورد. در مقایسه با استیلهای زنگ نزن فریتی، انواع آستنیتی به کار سرد بهتر پاسخ می دهند.

ویژگی های خاص گریدهای استیل 316

در زیر گریدهای مختلف استیل 316 آورده شده است. اینها اصلاحات ترکیب استاندارد 316 هستند که در آن مقدار کربن کاهش می یابد یا عناصر آلیاژی به نام تثبیت کننده اضافه می شوند. این برای بهبود یا حفظ خواص مکانیکی و مقاومت در برابر خوردگی پس از جوشکاری است. انواع کربن بالا و نیتروژن بالا برای افزایش سختی و مقاومت در برابر خزش استفاده می شود.

ویژگی استیل 316L

در حال حاضر، این شاید پرکاربردترین نوع در مقایسه با استاندارد و درجه 316Ti باشد. در اصل، گریدهای کربن کم تا زمان معرفی فرآیند تولید به نام کربن زدایی اکسیژن آرگون (AOD) گرانتر و تولید آنها دشوار بود. این درجه از استیل 316 دارای محتوای کربن کمتری برای کاهش اثرات حساسیت است.

محتوای کربن کمتر به معنای تشکیل کمتر رسوبات کاربید کروم و کاهش کمتر کروم در مناطق نزدیک به مرز دانه است. این امر حفظ چقرمگی و مقاومت در برابر خوردگی استیل را پس از جوشکاری بهبود می بخشد.

استیل 316H

این گرید حاوی مقادیر بیشتری کربن است که باعث بهبود پایداری حرارتی و مقاومت در برابر خزش آن می شود. مقاومت در برابر خوردگی آن با 316L قابل مقایسه است. با این حال، به دلیل محتوای کربن بالا، مستعد حساسیت است که اتصالات جوشکاری را در برابر خوردگی آسیب پذیر می کند.

استیل 316Ti و 316Cb

به این استیلهای زنگ نزن تثبیت شده گفته می شود. به جای کاهش محتوای کربن، تیتانیوم و نیوبیوم برای کاهش اثرات حساسیت اضافه می شود. تیتانیوم و نیوبیم تشکیل دهنده های قوی کاربید و نیترید هستند که به جلوگیری از مصرف کروم کمک می کند. هر دو گرید مقاومت بیشتری در برابر حمله بین دانه ای در مناطق جوش داده شده دارند.

استیل 316N

این یک گرید کمتر محبوب از استیل 316 است که دارای مقادیر بیشتری نیتروژن است. استیلهای زنگ نزن غنی از نیتروژن معمولاً از گریدهای بسیار آلیاژی و فوق آستنیتی در نظر گرفته می شوند که در آنها می توان مقادیر بیشتری کروم و مولیبدن اضافه کرد. آلیاژ نیتروژن در استیل 316 خواصی مشابه با افزودن کربن بیشتر ایجاد می کند که منجر به بهبود سختی و استحکام بالاتر می شود.

استیل 316LN

این یک نوع 316 با کربن کمتر اما محتوای نیتروژن بالاتر است. مشابه 316L، داشتن محتوای کربن کمتر باعث می شود در شرایط جوشکاری مقاومت در برابر خوردگی بهتری داشته باشد. برای جبران از دست دادن کربن، مقدار نیتروژن افزایش می یابد تا خواص مکانیکی آن بهبود یابد.

نتیجه

استیل نوعی آلیاژ آهن حاوی درصد مشخصی کروم است که مقاومت در برابر خوردگی را به فلز می دهد. مقاومت در برابر خوردگی آن از طریق یک لایه نازک از اکسیدهای فلزی حاصل می شود که در برابر مواد خورنده محافظت می کند.

عناصر آلیاژی اولیه استیل 316 16-18٪ کروم، 10-14٪ نیکل و 2-3٪ مولیبدن هستند. مولیبدن افزوده شده این گرید را نسبت به انواع دیگر در برابر خوردگی مقاوم تر می کند.

پنج گروه اصلی استیل وجود دارد. اینها آستنیتی، فریتی، مارتنزیتی، دوپلکس و سخت شدن بارشی هستند.

استیل 316 متعلق به گروه آستنیتی است. این بزرگترین گروه استیل است که حدود دو سوم کل تولید استیل را شامل می شود. ریزساختار آستنیتی آنها ویژگیهای مطلوبی مانند چقرمگی در دمای پایین، پایداری در دمای بالا، شکلپذیری خوب و جوشپذیری را ایجاد میکند.

علاوه بر کربن، کروم، نیکل و مولیبدن، عناصر دیگری نیز برای اصلاح خواص آلیاژ اضافه میشوند. این برای بهبود یا حفظ خواص مکانیکی و مقاومت در برابر خوردگی پس از جوشکاری است. انواع کربن بالا و نیتروژن بالا برای افزایش سختی و مقاومت در برابر خزش استفاده می شود.